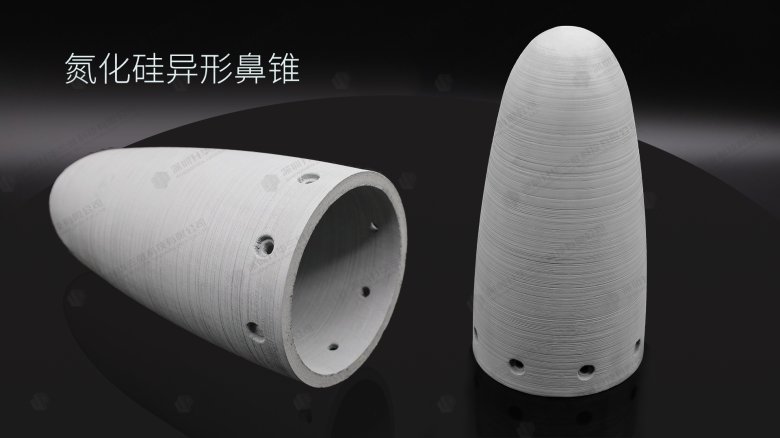

在航空航天、高超音速飞行器等领域,鼻锥作为直面极端气动加热与冲击的关键部件,其材料与制造工艺直接决定了飞行器的性能边界。传统氮化硅(Si₃N₄)陶瓷鼻锥制造依赖复杂模具与机械加工,难以满足日益复杂的异形结构需求。粉末挤出打印(Powder Extrusion Printing, PEP)技术的兴起,为高性能氮化硅鼻锥的精密、自由制造开辟了新路径。

传统挑战:结构限制与高性能的博弈

氮化硅凭借超高的高温强度、出色的抗热震性、低密度及优异的抗氧化能力,成为先进鼻锥的理想候选材料。然而,其固有的高硬度与脆性使得传统制造方法在加工复杂曲面、内部流道或薄壁结构时面临巨大挑战:

传统工艺面临着巨大挑战

模具依赖性强:注塑成型需昂贵、复杂的硬质模具,设计更改成本高昂,小批量生产不经济。

加工损耗大:烧结后氮化硅硬度极高,后续精密加工(如磨削、切割)极其困难,材料损耗严重,周期长,成本剧增。

结构受限:难以实现高度一体化、多孔梯度或内嵌冷却通道等增强热管理效率的先进异形设计。

PEP制造氮化硅鼻锥的显著优势

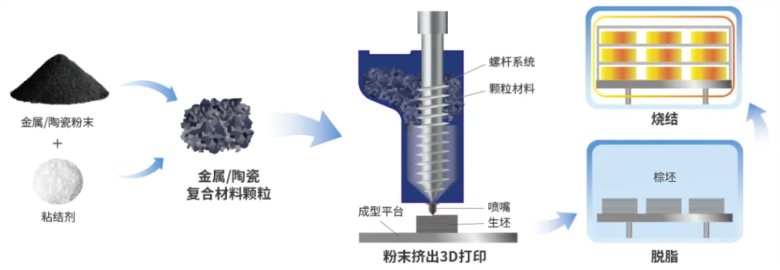

PEP技术巧妙结合了材料挤出式3D打印的灵活性与粉末冶金的工艺优势:先将氮化硅粉体与适配的粘结剂充分混合,制成颗粒喂料。这些颗粒喂料随后被送入具备螺杆挤出系统的3D打印机中,在精确的程序控制下,打印机逐层挤出颗粒,逐步构建出异形鼻锥的生坯模型。完成打印后,生坯需再经过粉末冶金的脱脂烧结工艺。在脱脂阶段,去除生坯中的粘结剂,为后续烧结奠定基础;烧结过程则使氮化硅颗粒紧密结合,大幅提升材料的致密度,从而获得性能优异的氮化硅异形鼻锥。

PEP打印氮化硅鼻锥的优势

设计自由度高:突破模具限制,直接实现复杂异形结构、内部通道、多孔梯度的一体化制造,为优化鼻锥气动外形与热管理性能提供无限可能。

近净成型:打印生坯形状高度接近最终产品,极大减少后续昂贵且困难的机械加工需求,显著降低材料浪费和制造成本。

材料性能优异:优化的喂料配方与烧结工艺可确保最终部件接近甚至达到传统方法制备氮化硅的优异力学与热学性能。

响应速度快:无需复杂模具,特别适合小批量、多品种、快速迭代的研发需求或定制化生产。

高精度与一致性:现代PEP设备可实现数十微米级的打印精度,结合精确的烧结收缩控制,能保证复杂异形鼻锥的尺寸精度与批次稳定性。

PEP制备氮化硅鼻锥的应用前景

采用PEP技术制造的异形氮化硅鼻锥,在超高速飞行器、火箭发动机喷管、高温传感器保护罩等极端服役环境中展现出巨大应用潜力。其优异的耐高温、抗烧蚀、低信号干扰特性,结合可定制的复杂外形,将显著提升飞行器的热防护效率与综合性能。

PEP技术在氮化硅的应用正当时,升华三维为高性能氮化硅异形鼻锥的制造带来了革命性解决方案。它打破了传统工艺的桎梏,赋予工程师前所未有的设计自由度,使制造高度复杂、性能卓越的陶瓷热端部件成为现实。随着材料体系、工艺控制及设备能力的持续进步,PEP技术有望成为推动下一代高超声速飞行器等尖端装备发展的核心制造力量之一,为航空航天领域高温部件制造开辟更广阔天地。

272

272

0

0- 1苏州天启高速混合机手册

- 2纳米石墨烯电镜检测

- 3纳米石墨粉粒度检测(复达)25-0630

- 4电池材料表征实践指南

- 5聚合物加工测试分析指南

- 6散量秤彩页

- 7无斗定量包装秤—毛重秤彩页

- 8电子舌在牙膏质量控制和研发的应用

- 为什么AFM、NC等期刊频繁报道多孔水凝胶的最新研究进展?

- 蓝宝石的10大应用

- 《JMST》顶刊揭秘:激光3D打印高强铝合金的“强韧协同”奥秘——协同晶粒细化策略

- NC、AFM等期刊报道银纳米线最新研究进展!

- 为什么ZIF-67的最新研究进展值得关注?

- 经典介孔分子筛SBA-15又有新进展!

- 利用蜂鸟声共振技术对穿心莲内酯纳米混悬剂的开发、表征和分子动力学模拟

- 为什么核壳复合纳米材料的研究进展值得关注?

- Development, Characterization, and Molecular Dynamics Simulation of Andrographolide Nanosuspensions Utilizing Hummer Acoustic Resonance Technology

- 苏州碳丰科技首席科学家程金生老师以本公司名义在国际上发表关于石墨烯纤维的论文《石墨烯纤维纳米复合材料的合成及氨基酸检测的分析应用》:

- 介可视·散装物料库存管理雷达全景扫描系统在料仓、堆场中的应用

- 磷酸化修饰鬼臼果多糖的制备及生物活性

- DSR论文解读:Advanced Science News 报道中科院长春应化所新型非铂催化材料研究成果

- High-throughput preparation, scale up and solidification of andrographolide nanosuspension using hummer acoustic resonance technology(纳米混悬剂制备的前瞻性技术 - 蜂鸟声共振)

- 扫描电镜优秀论文赏析|飞纳台式扫描电镜电极材料上的应用

- 扫描电镜论文赏析-干旱影响杨树叶片及次生木质部发育的分子机制