粒径越大越能打!球形氧化铝的“体重”如何决定导热

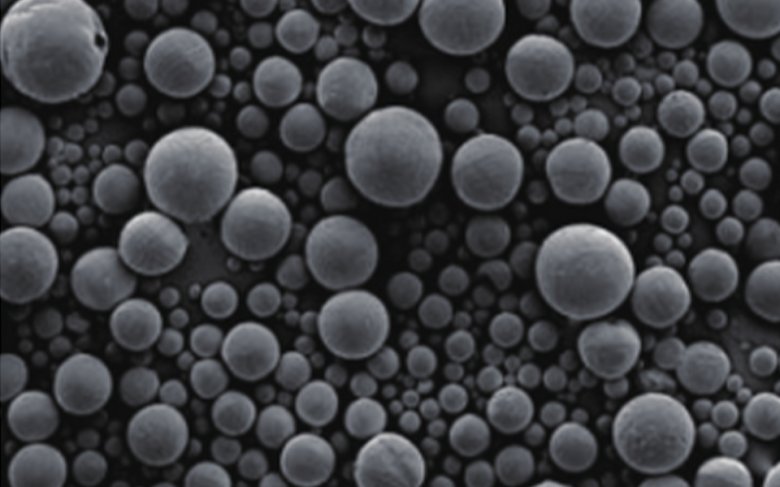

80μm为何成为散热性能的黄金分割点?当全球顶尖实验室用电镜锁定那颗 80微米的球形氧化铝,导热系数指针瞬间飙升至 42W/(m·K),这不仅是材料科学的胜利,更是破解手机发烫、电车趴窝、芯片降频的终极密码。 粒径每增10μm,导热性能跃升15%的规律背后,55:35:10的三元复配魔法正撕开日企技术封锁。球形氧化铝的粒径和导热系数之间存在什么关系呢? 球形氧化铝的粒径与其导热系数之间存在显著的正相关性,这种关联性主要由材料内部的声子传导机制和导热网络结构决定。 根据工业实测数据,粒径增大可显著提升导热系数,但存在临界阈值(约80μm),超大粒径会因填充率下降导致导热网络不连续: 粒径(μm) 导热系数(W/(m·K)) 10 22 20 28 40 35 60 40 80 42(峰值) 机理解释: 1.声子散射抑制: 粒径增大→晶界数量减少→声子在晶格间传递时的散射概率降低→热传导效率提升。 导热网络优化:大粒径颗粒形成导热“主干通道”,而小粒径填充间隙(后文详述复配策略),协同降低界面热阻。 1.单一粒径体系的局限性 小粒径(<10μm): 优势:高比表面积,增强与基体结合力,适配薄层涂覆(如芯片散热膏)。 劣势:晶界散射显著,导热系数偏低(约22W/(m·K)),且高填充时易增粘度。 大粒径(>40μm): 优势:导热路径更连续,最高系数达42W/(m·K)。 风险:填充率>85%时流动性骤降,颗粒间易产生孔隙,反而降低导热效率。 2.多尺度粒径复配的突破性效果 通过调控不同粒径比例,可构建分级导热网络,兼顾高导热与加工性: •最优复配方案(实验验证): 二元复配:40μm:15μm=70:30→导热系数比单粒径体系高30%。 三元复配:40μm:15μm:10μm=55:35:10→导热系数再提升10%,形成“主干-桥梁-填充”三级网络。 •作用机制: 大颗粒为导热主干→中颗粒桥接主干间隙→小颗粒密填充纳米级孔隙→界面热阻降低40%。 1.导热与其他性能的权衡 性能指标 小粒径优势 大粒径优势 导热系数 低(22–28 W/(m·K)) 高(35–42 W/(m·K)) 流动性 填充率>75%时粘度剧增 填充率<85%时流动性更佳 界面结合力 高(比表面积大) 需表面改性提升结合力 应用场景 纳米涂层、电子油墨 覆铜板、电池导热胶 2.实际应用中的粒径适配 •高精度散热(如5G芯片):选用10–20μm粒径,确保薄层涂覆均匀性。 •动力电池包:采用20–40μm粒径,平衡导热系数(35W/(m·K))与抗沉降性。 •绝缘涂层:2.9μm球形氧化铝填充37.5%时,导热系数达1.072W/(m·K),兼顾绝缘性(体积电阻率>10⁸Ω·m)。 1.纳米级导热跃迁: 粒径≤0.1μm的纳米球可穿透微隙,但量产难度大(等离子熔融法良率<60%),需开发水热法降本工艺。 2.表面改性强化界面: 硅烷偶联剂包覆粒径80μm颗粒→填料-基体界面热阻降低50%→复合材料导热系数提升25%。 3.超混杂填料设计: 球形氧化铝(40μm)+氮化硼片晶→水平方向导热系数突破15W/(m·K),用于航空航天高频器件。 球形氧化铝的粒径是调控导热性能的核心杠杆: 单一粒径:80μm可达峰值42W/(m·K),但受限于加工性; 多级复配: 40μm:15μm:10μm=55:35:10为最优比例,导热网络效率提升40%; 场景适配:电子芯片需小粒径(10–20μm),储能/基站首选大中粒径(20–40μm)。 球形氧化铝存在一个最佳粒径范围,使得导热粉体材料的导热性能达到最优。通常,在一些实际应用中,如电子封装、导热硅胶垫片等领域,会综合考虑各种因素来选择合适粒径的球形氧化铝,以实现最佳的导热效果。

18

18

0

0- 1苏州天启高速混合机手册

- 2纳米石墨烯电镜检测

- 3纳米石墨粉粒度检测(复达)25-0630

- 4电池材料表征实践指南

- 5聚合物加工测试分析指南

- 6散量秤彩页

- 7无斗定量包装秤—毛重秤彩页

- 8电子舌在牙膏质量控制和研发的应用

- 为什么AFM、NC等期刊频繁报道多孔水凝胶的最新研究进展?

- 蓝宝石的10大应用

- 《JMST》顶刊揭秘:激光3D打印高强铝合金的“强韧协同”奥秘——协同晶粒细化策略

- NC、AFM等期刊报道银纳米线最新研究进展!

- 为什么ZIF-67的最新研究进展值得关注?

- 经典介孔分子筛SBA-15又有新进展!

- 利用蜂鸟声共振技术对穿心莲内酯纳米混悬剂的开发、表征和分子动力学模拟

- 为什么核壳复合纳米材料的研究进展值得关注?

- Development, Characterization, and Molecular Dynamics Simulation of Andrographolide Nanosuspensions Utilizing Hummer Acoustic Resonance Technology

- 苏州碳丰科技首席科学家程金生老师以本公司名义在国际上发表关于石墨烯纤维的论文《石墨烯纤维纳米复合材料的合成及氨基酸检测的分析应用》:

- 介可视·散装物料库存管理雷达全景扫描系统在料仓、堆场中的应用

- 磷酸化修饰鬼臼果多糖的制备及生物活性

- DSR论文解读:Advanced Science News 报道中科院长春应化所新型非铂催化材料研究成果

- High-throughput preparation, scale up and solidification of andrographolide nanosuspension using hummer acoustic resonance technology(纳米混悬剂制备的前瞻性技术 - 蜂鸟声共振)

- 扫描电镜优秀论文赏析|飞纳台式扫描电镜电极材料上的应用

- 扫描电镜论文赏析-干旱影响杨树叶片及次生木质部发育的分子机制